工业窑炉作为冶金、建材、化工等领域的核心热工设备,其保温性能直接影响能源利用效率与生产成本。在500-1800℃的宽温域范围内,不同工艺段对保温材料提出了差异化的技术要求。当前工业领域应用的保温材料已形成多体系并存的技术格局,通过材料创新持续推动工业窑炉节能技术发展。

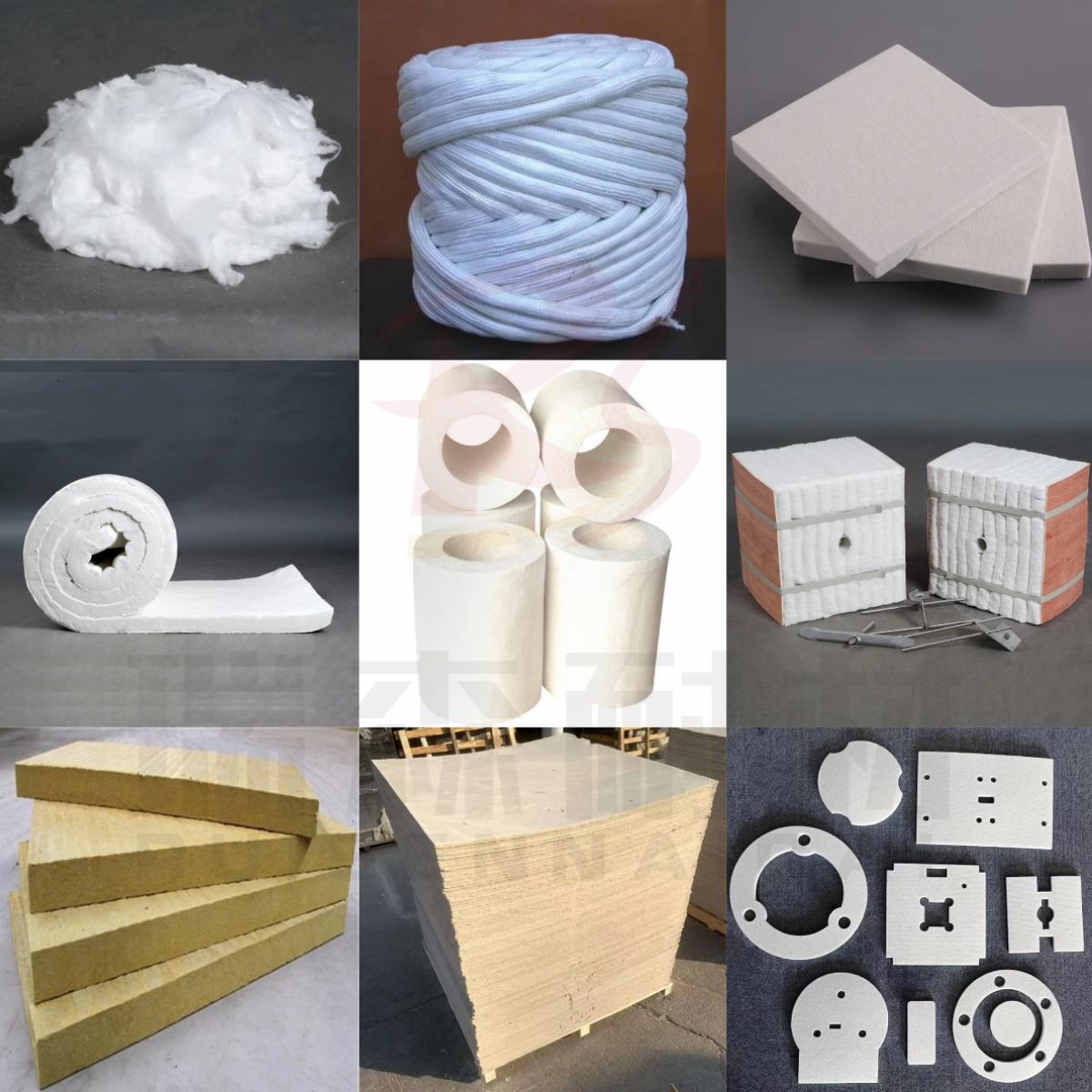

1.耐火纤维材料隔热性能优良使用广泛,陶瓷纤维制品使用温度可达1400℃,导热系数在0.12W/(m·K)以内。硅酸铝纤维材料在800-1100℃区间具有经济性优势,体积密度可控制在200kg/m³以下。这类材料多用于窑炉壁衬、炉顶等非承重部位,配合锚固结构形成复合保温层。

2.轻质耐火砖体系包含莫来石砖、高铝聚轻砖、高铝保温砖、粘土保温砖等品种,显气孔率普遍在45%以上。其中莫来石轻质砖荷重软化温度可达1300℃,适用于需要承受一定载荷的窑车台面。钙长石质隔热砖在酸性环境表现良好,抗热震性达30次以上水冷循环。

3.纳米微孔隔热材料通过气相二氧化硅与遮光剂复合,将导热系数降至0.03W/(m·K)量级,在有限空间内可实现等效保温效果。气凝胶复合制品在石化裂解炉等特殊场景应用,可使炉体外壁温度下降约40%。

温度梯度分布决定材料配置策略,在1200℃以上的高温带多采用刚玉质浇注料与纤维模块组合结构。中温区域常使用分层设计,内层布置高强耐火层,外层设置轻质保温层。

热损失控制需平衡保温效果与材料成本,高导热区优先选用低导材料,非关键部位可采用常规产品。

施工维护成本影响全周期效益,纤维毯类材料便于异形部位施工,但需定期更换。浇注料整体性好但维修难度较大。

复合结构材料通过层间协同效应提升综合性能,陶瓷纤维纳米板复合结构使炉墙厚度减少30%。金属陶瓷复合材料在移动窑车上的应用,使车体散热降低40%的同时提升结构强度。

工业窑炉保温材料体系正朝着高效化、精准化方向发展。在双碳目标驱动下,材料研发更注重全生命周期的环境效益评估。通过建立多维度的选型评价体系,结合智能监测技术动态优化保温结构,将成为提升工业窑炉能效的途径。

扫一扫

微信二维码

免费服务热线

17729780888