循环流化床(CFB)锅炉因其燃烧效率高、污染排放低等优势,在电力、化工等领域得到广泛应用。然而,其内部长期承受850-950℃高温、高速物料冲刷及复杂气体腐蚀,对耐火材料的综合性能提出严苛要求。合理选择适配性耐火材料体系,是保障设备长周期稳定运行的关键技术环节。

一、主流耐火材料类型及特性

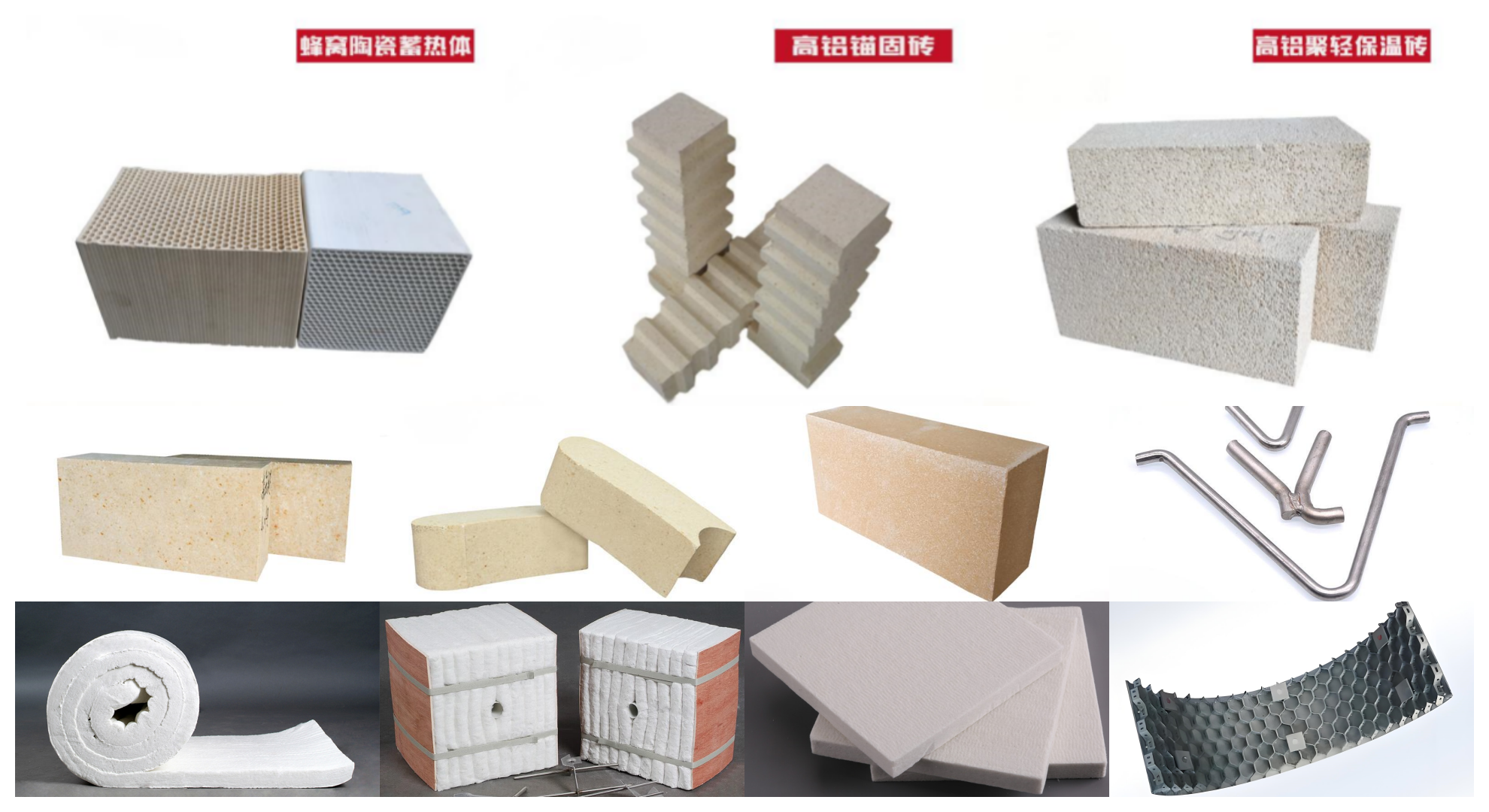

1. 高铝质耐火材料

以氧化铝含量55%-75%的矾土熟料为骨料,复合硅微粉、铝酸盐水泥等结合体系,形成致密结构。其荷重软化温度可达1450℃,适用于密相区、返料器等中温耐磨区域。某300MW CFB锅炉运行数据显示,采用高铝质浇注料的内衬,在连续运行18000小时后仍保持8mm以上的有效厚度。

2. 刚玉-碳化硅复合材质

通过引入95%以上纯度的电熔刚玉和15%-20%碳化硅细粉,显著提升材料抗磨性能。实验室测试表明,该材料在3m/s流速、850℃条件下的磨损量仅为高铝材质的1/3,特别适用于旋风分离器锥体等高速冲刷部位。

3. 磷酸盐结合耐火材料

以磷酸二氢铝为结合剂,配合特级焦宝石骨料,形成常温强度高、热震稳定性好的结构层。其热震稳定性(1100℃水冷)可达30次以上,常用于需要频繁启停的CFB锅炉膨胀节部位。

4. 轻质隔热复合材料

采用莫来石空心球与纳米氧化铝气凝胶复合,导热系数可降至0.25W/(m·K)以下。采用分层结构设计(工作层+隔热层)后,炉体外壁温度降低约60℃,有效节约散热损失。

二、关键部位材料选型逻辑

1. 布风板区域

承受1100℃高温及高速床料冲击,多采用刚玉莫来石质自流平浇注料。其抗压强度(1400℃烧后)≥80MPa,可有效抵抗风帽周边涡流磨损。

2. 炉膛稀相区

面对温度波动与碱金属蒸汽腐蚀,选用铬刚玉质喷涂料更具优势。材料中6%-8%的Cr₂O₃组分能与碱性物质反应生成稳定尖晶石相。

3. 返料器内衬

采用碳化硅增强高强浇注料,通过添加5%-8%的金属硅粉,在高温下形成β-SiC晶须增强相,有效避免物料黏结堵塞。

循环流化床耐火材料的选择需综合考虑热力学环境、机械载荷与化学侵蚀等多重因素。当前材料技术正朝着功能复合化、施工智能化方向发展,通过材料创新与结构设计优化,可实现设备运行周期与经济性的同步提升。

扫一扫

微信二维码

免费服务热线

17729780888