耐火材料作为高温工业的基础性功能材料,其形态特征直接影响着工程应用效果。根据成型工艺的差异,这类材料主要分为不定形耐火材料和定形耐火材料两大类别,二者在材料构成、施工方式、应用场景等方面存在显著差异。

定形耐火材料采用预先成型工艺,通过模具压制或浇注形成标准尺寸的砖块、异型件等固定形态制品。这种生产方式需要经过配料、混炼、成型、干燥、烧成等标准化流程,产品具有精确的几何尺寸和稳定的物理指标。耐火砖作为典型代表,其体积密度、显气孔率等参数均控制在严格标准范围内。

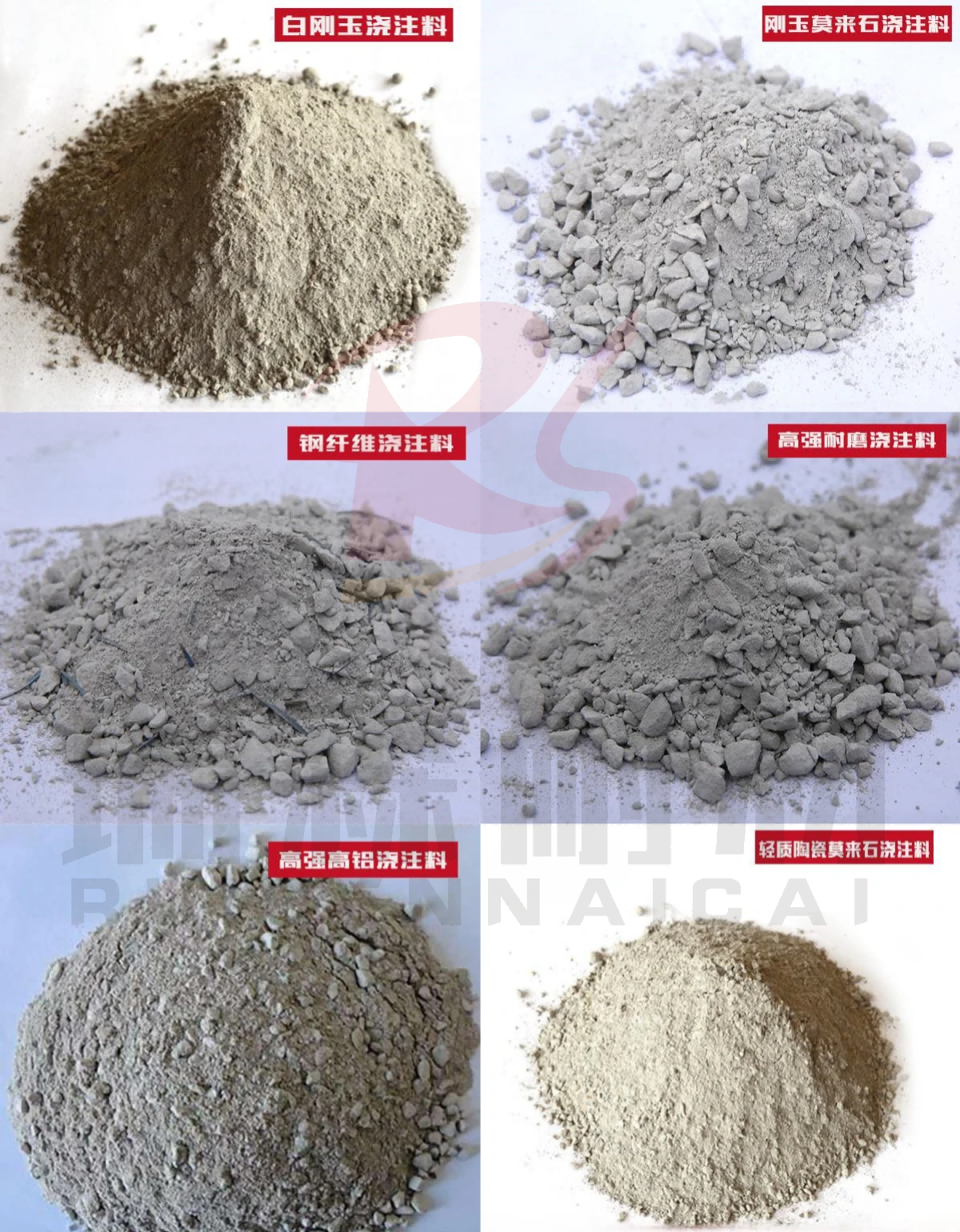

不定形耐火材料则采用"现用现制"的灵活生产方式,主要包括浇注料、可塑料、喷涂料等形态。这类材料由耐火骨料、粉料、结合剂等原料组成,以散装形式储存运输,使用时通过加水搅拌、振动密实等现场施工方式形成致密结构。这种工艺省去了预先烧制环节,但需要严格把控施工环境和操作规范。

在结构适应性方面,不定形材料展现显著优势。浇注料可填充复杂窑炉内衬的异型空间,实现无接缝整体结构,有效避免传统砌砖结构的薄弱环节。水泥回转窑改造案例显示,采用刚玉质浇注料整体浇注后,内衬寿命较传统耐火砖有所体升。

热震稳定性是衡量耐火材料性能的重要指标。定形制品因经过高温烧成,晶体结构发育完整,在急冷急热工况下表现出更好的抗剥落性能。对比试验数据显示,相同材质的烧成砖与浇注料在1100℃水冷热震实验中,前者可承受15次循环而后者为10次。

经济性评估需考虑全生命周期成本。虽然定形材料单价比值较高,但其规整的尺寸便于快速更换维修。而不定形材料通过减少施工接缝可降低热能损耗,某钢铁企业热风管道采用喷涂料内衬后,热效率提升约2.3%,年度燃料成本节约显著。

冶金行业的高炉、热风炉等关键设备多采用复合衬里结构。炉缸部位选用微孔刚玉砖保证抗侵蚀性,炉喉区域则采用高强浇注料抵抗物料冲刷。这种组合应用充分发挥了两种材料的优势特性。

建材行业回转窑过渡带等热应力集中区域,通常选用镁铝尖晶石砖与高铝浇注料交替结构。这种设计既保证了高温区的结构稳定性,又通过浇注料的整体性有效缓解机械应力。实际运行数据显示,复合衬里较单一材料方案可减少30%的维护频次。

在垃圾焚烧炉等腐蚀性环境中,碳化硅浇注料的整体内衬展现出良好性能。其无接缝结构有效阻隔酸性气体渗透,大幅减少有害气体泄漏风险。

扫一扫

微信二维码

免费服务热线

17729780888